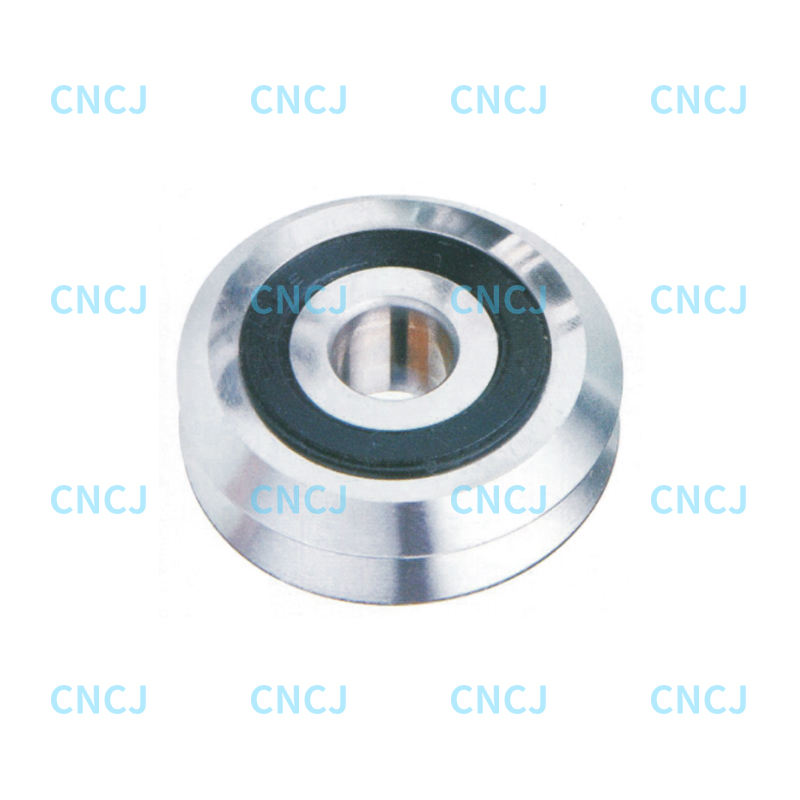

1. Rola łożysk kontaktu z podwójnym rzędem kątowym

Łożyska wałka kontaktowego z podwójnym rzędem są łożyskami bardzo precyzyjnymi, które mogą jednocześnie wytrzymać obciążenia promieniowe, osiowe i momentowe. Przyjmują unikalną konstrukcję kąta kontaktowego 45 ° 45 ° i mają wyższą pojemność sztywności i obciążenia niż łożyska pojedynczego rzędu. Jego podstawowa struktura obejmuje cztery kluczowe elementy: precyzyjne zwężające się rolki zapewniają kontakt linii, a nie kontakt punktowy, co zwiększa pojemność obciążenia osiowego o ponad 50%; Specjalnie zaprojektowane klatki z podwójnym wierszem zapewniają precyzyjne wytyczne rolkowe; Zoptymalizowane wewnętrzne i zewnętrzne wyścigi pierścieniowe są gaźne w celu poprawy twardości powierzchni; Regulowana konstrukcja obciążenia wstępnego pozwala łożyskowi dostosować prześwit zgodnie z scenariuszem aplikacji. Dynamiczny współczynnik obciążenia (CR) tego rodzaju łożyska jest zwykle w zakresie 200-500 kN, współczynnik obciążenia statycznego (COR) może osiągnąć 300-700 kN, a prędkość jest w zakresie 3000-6000 rpm ze względu na różne formy uszczelnienia. Jest odpowiedni do ciężkich obciążeń, dużych prędkości i dwukierunkowego pozycjonowania osiowego.

2. Scenariusze aplikacji i przewodnik wyboru

Łożyska wałka kontaktowego z podwójnym rzędem mają trzy typowe zastosowania w polu przemysłowym: systemy wrzeciona maszynowego (zwłaszcza obracanie i obróbka obróbki) wymagają, aby zapewnić osiową dokładność pozycjonowania ± 0,002 mm; Skrzynia biegów wiatrowej służą do obsługi linii biegów planetarnych i wytrzymania naprzemiennego obciążenia wiatru; Wytrzymałe koncentrowanie pojazdów używają swojej konstrukcji podwójnej rzędu, aby oprzeć się złożonymi uderzeniami dróg. Przy wyborze należy wziąć pod uwagę pięć parametrów: Podstawowa żywotność znamionowa powinna być większa niż 30 000 godzin ciągłej pracy; Zaleca się prześwig pracy jako grupa C3 w celu dostosowania się do rozszerzenia cieplnej; Metoda smarowania jest wybierana zgodnie z prędkością. Smarowanie smaru lub smarowanie mgły olejowej; Roztwór uszczelniający jest najlepiej kompozytowym uszczelką kontaktową labiryntu w zakurzonym środowisku; Specjalne powłoki, takie jak solidne smarowanie WS2, są odpowiednie dla specjalnej temperatury (-50 ℃ ~ 250 ℃).

3. Diagnoza uszkodzenia i rozwiązania

Pięć znaków i roztworów wczesnej awarii: wycie wysokiej częstotliwości zwykle wskazuje na niewystarczające smarowanie, a substancje zawierające MOS2 należy natychmiast dodać; Nagły wzrost temperatury o więcej niż 10 ° C może być spowodowany odkształceniem klatki, a maszynę należy zatrzymać, aby sprawdzić status przewodnika wałek; Szczyt okresowych wibracji pojawia się na 1 lub 2 razy większej od częstotliwości, co wskazuje, że klirens jest zbyt duży i należy go ponownie ładować; Brązowe znaki zużycia tras są oznaką korozji mikro-ruchowej, a zamiast tego należy zastosować smary zawierające dodatki odporne na rdzę; Metalowe resztki adsorbowane na wtyczce oleju magnetycznego wskazuje, że rozpoczęło się obieranie zmęczeniowe i należy je wymienić w planowany sposób. Specjalne problemy ze stanem pracy: Nieprawidłowy szum wrzeciona narzędzi maszynowych w momencie zmiany narzędzia można zmniejszyć, stosując łożyska wałka ceramicznego w celu zmniejszenia efektu bezwładności; „Pseudo-Brinell wgłębienie” łożyska odchylenia energii wiatrowej wymaga instalacji zestawu ochrony mikro-ruchu; Zaleca się, aby osiowy ruch maszyn budowlanych podczas etapu startowego startowy został ulepszony do inteligentnego systemu obciążenia wstępnego. Należy zauważyć, że łożyska zwężającego się należy wymienić parami i ściśle zabroniono mieszania wewnętrznych i zewnętrznych pierścieni od różnych producentów; Demontaż części dopasowanych interferencji wymaga jednolitego ogrzewania poniżej 200 ° C, aby uniknąć lokalnego przegrzania i wyżarzania materiału.

4. Punkty konserwacji i opieki

Podczas fazy instalacji do montażu należy użyć nakrętek hydraulicznych lub grzejników indukcyjnych w celu uniknięcia bezpośredniego wbijania i uszkodzenia wyścigu. Podczas początkowej instalacji stosuje się osiowe obciążenie wstępne: 50% wartości projektowej jest stosowane, dokręcane do 80% po 30 minutach i skalibrowane do wartości standardowej po 72-godzinnym okresie biegania. Trzy kluczowe wskaźniki powinny być monitorowane podczas codziennej pracy: prędkość wibracji nie przekracza 4,5 mm/s; Cykl uzupełniania tłuszczu następuje po godzinach pracy (2000-8000 godzin) lub monitorku czujnika przyspieszenia. Głęboką konserwację należy wykonywać co 20 000 godzin lub 2 lata: namoczyć na nafcie po demontażu, a następnie czyścić specjalną maszyną do czyszczenia łożyska; Kontrola cząstek magnetycznych w celu sprawdzenia mikro pęknięć w trasie; Zmierzona zmiana luzu przekracza wartość początkową o 15%, co wymaga wymiany; Stary tłuszcz należy wyczerpać podczas uzupełniania smaru. Specjalne środowiska, takie jak łożyska na dźwigach kontenerowych, wymagają również miesięcznych testów korozji papieru do testu srebrnego.