Jakie nieporozumienia poznawcze łatwo wpaść przy wyborze łożysk kulkowych poprzecznych serii calowej?

W procesie dopasowywania i konserwacji urządzeń przemysłowych, Łożyska kulkowe zwykłe serii calowej stały się kluczowymi komponentami w wielu scenariuszach ze względu na ich zdolność do dostosowania się do wymagań sprzętowych określonych norm wielkości. Jednak w procesie selekcji wiele błędów poznawczych często prowadzi do późniejszych problemów z działaniem sprzętu. Niektóre selektory domyślnie wybierają „tak długo, jak rozmiar jest zgodny”, ignorując wpływ różnic w wewnętrznej konstrukcji konstrukcyjnej łożysk na nośność. Przykładowo, w przypadku łożysk kulkowych zwykłych calowych o tej samej średnicy zewnętrznej i wewnętrznej, jeżeli liczba elementów tocznych i średnica kulek stalowych są różne, ich promieniowe znamionowe obciążenie dynamiczne może różnić się o więcej niż 20%, co bezpośrednio wpływa na odporność na uderzenia i żywotność urządzenia. Kolejne nieporozumienie skupia się na tym, że „im wyższa klasa precyzji, tym lepiej”. Ślepe szukanie łożysk o wysokiej precyzji bez uwzględnienia błędów montażowych i wymagań dotyczących prędkości w rzeczywistych warunkach pracy nie tylko zwiększa koszty zakupu, ale także może prowadzić do marnowania zasobów, na przykład „używania dużego konia do ciągnięcia małego wózka” z powodu niedopasowania precyzji łożyska do precyzji sprzętu. Co gorsza, łożyska precyzyjne mają rygorystyczne wymagania dotyczące środowiska montażu, dlatego w normalnych warunkach pracy są bardziej narażone na uszkodzenia spowodowane zużyciem.

Jakie są podstawowe standardy klasyfikacji łożysk kulkowych poprzecznych serii calowej klasy precyzyjnej?

Obecnie stosowana w branży klasyfikacja klasy precyzji łożysk kulkowych zwykłych calowych opiera się głównie na kluczowych wskaźnikach, takich jak tolerancja geometryczna i dokładność obrotowa. Typowe klasy od niskiej do wysokiej to P0 (klasa zwykła), P6 (klasa 6), P5 (klasa 5), P4 (klasa 4) i P2 (klasa 2). Wśród nich łożyska klasy P0 nadają się do ogólnych scenariuszy o niskich wymaganiach dotyczących dokładności obrotu, takich jak zwykłe przenośniki i małe wentylatory, a ich tolerancja bicia promieniowego kształtuje się zwykle na poziomie kilkudziesięciu mikrometrów. Łożyska precyzyjne klasy P6 i P5 są szeroko stosowane w urządzeniach o określonych wymaganiach dotyczących stabilności pracy, takich jak wrzeciona obrabiarek i małe silniki, a ich tolerancję bicia promieniowego można kontrolować w zakresie od kilkunastu mikrometrów do kilku mikrometrów. Łożyska o wysokiej precyzji, takie jak klasy P4 i P2, są najczęściej stosowane w zaawansowanych dziedzinach, takich jak precyzyjne instrumenty i wrzeciona o dużej prędkości. Ich tolerancja bicia promieniowego może sięgać poniżej poziomu mikrometra, a łożyska mają bardziej rygorystyczne wymagania dotyczące chropowatości powierzchni i jednorodności materiału łożysk, które należy zagwarantować dzięki specjalnym technologiom przetwarzania i metodom testowania.

Jak ocenić przydatność klasy dokładności łożysk kulkowych poprzecznych serii calowej w różnych warunkach pracy?

Aby ocenić możliwość dostosowania klasy precyzji do warunków pracy, należy zacząć od trzech podstawowych wymiarów: prędkości sprzętu, rodzaju obciążenia i wymagań dotyczących dokładności operacyjnej. Z punktu widzenia prędkości, jeżeli urządzenie pracuje w warunkach pracy z dużymi prędkościami (np. wrzeciono silnika o prędkości przekraczającej 5000 obrotów na minutę), należy nadać priorytet doborowi łożysk o klasie dokładności P5 lub wyższej. W warunkach dużych prędkości odchylenie geometryczne łożysk o niskiej precyzji doprowadzi do wzrostu siły odśrodkowej, powodując nagrzewanie się łożyska, intensyfikację wibracji i skrócenie żywotności. W przypadku pracy przy małych prędkościach i dużych obciążeniach (np. elementy przekładni maszyn górniczych), jeśli sprzęt nie ma wysokich wymagań co do dokładności obrotu, wystarczy dobrać łożyska klasy P0 lub P6. Zamiast tego zbyt wysoka precyzja zmniejszy odporność na przeciążenia z powodu koncentracji naprężeń stykowych łożyska. Od analizy rodzaju obciążenia, warunków pracy łożysk obciążonych udarowo (takich jak elementy łączące kruszarki), przy zapewnieniu podstawowej precyzji, należy skupić się na wytrzymałości konstrukcyjnej łożyska, a nie trzeba ślepo dążyć do klas wysokiej precyzji. W przypadku przekładni precyzyjnych przenoszących stabilne obciążenia (takich jak układ posuwu tokarek CNC) konieczne jest dopasowanie łożysk o klasie precyzji P5 lub wyższej, aby zapewnić kontrolę błędu przekładni w dopuszczalnym zakresie. Ponadto wymagania dotyczące dokładności operacyjnej sprzętu bezpośrednio określają dolną granicę klasy precyzji. Jeśli sprzęt musi zapewniać precyzyjną koordynację między elementami (takimi jak przekładnia rolkowa maszyn drukarskich), klasa precyzji musi wynosić co najmniej P6, w przeciwnym razie promieniowy lub osiowy ruch łożyska będzie miał wpływ na dokładność przetwarzania produktu.

Na jakie kluczowe szczegóły należy zwrócić uwagę, aby uniknąć nieporozumień przy wyborze łożysk kulkowych poprzecznych serii calowej?

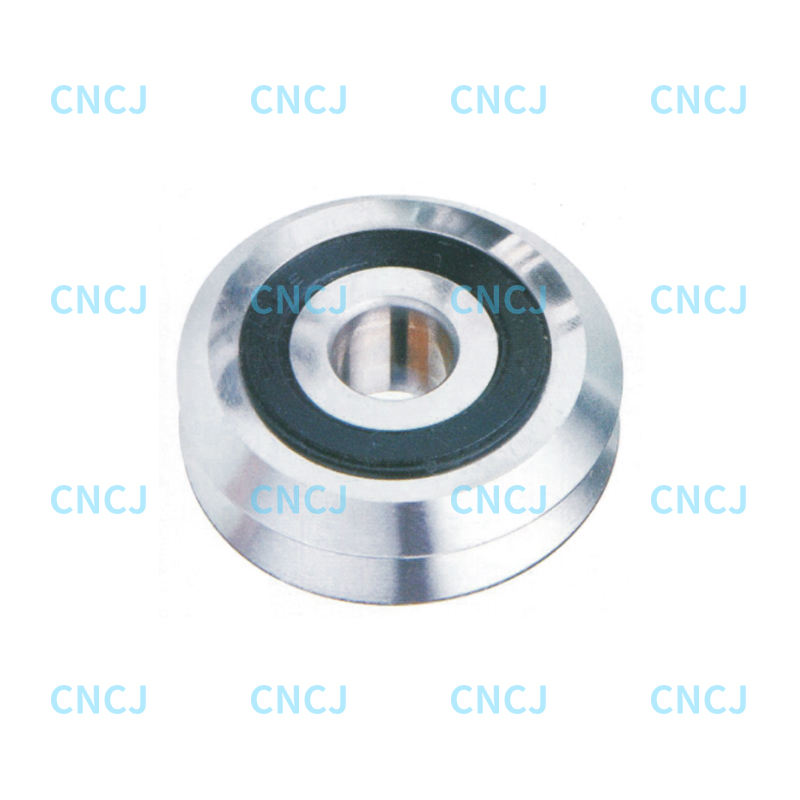

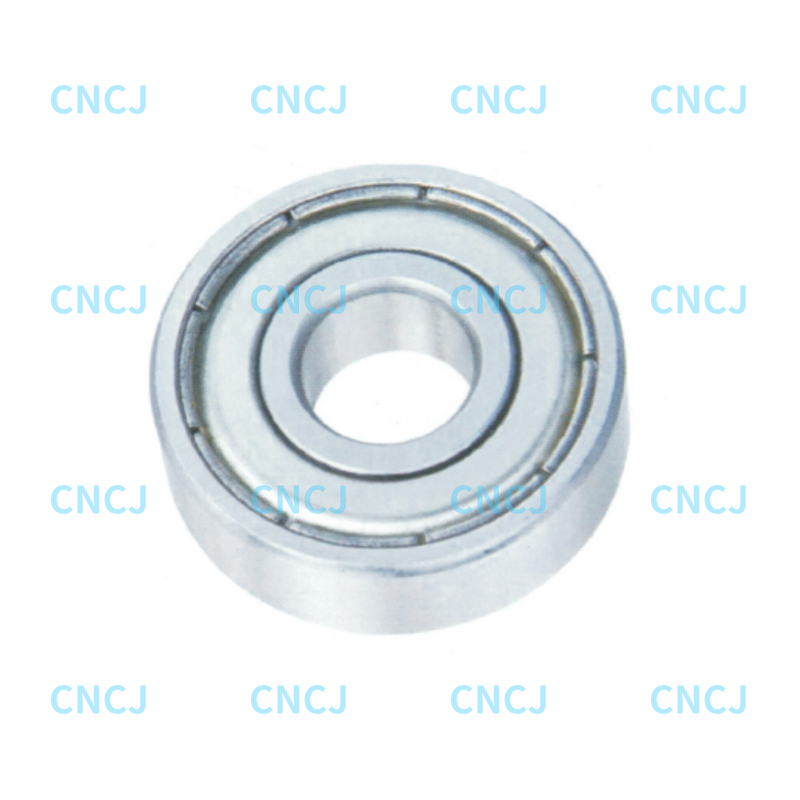

Aby uniknąć nieporozumień przy doborze, oprócz dopasowania klasy dokładności do warunków pracy, należy zwrócić uwagę również na stopień dopasowania formy uszczelnienia łożyska, sposobu smarowania i warunków pracy, a także kompletność badania warunków pracy przed dokonaniem wyboru. Jeśli chodzi o formę uszczelnienia, jeśli sprzęt pracuje w warunkach dużego zapylenia lub wilgoci (np. w maszynach tekstylnych i sprzęcie do przetwarzania żywności), konieczne jest wybranie łożysk kulkowych zwykłych calowych z uszczelnieniami stykowymi (takimi jak dwustronne uszczelki gumowe 2RS), aby zapobiec przedostawaniu się zanieczyszczeń lub utracie smaru. W suchych, czystych i szybkich warunkach pracy (takich jak wnętrze silników precyzyjnych) można wybrać uszczelnienia bezdotykowe (takie jak dwustronne uszczelnienia metalowe 2Z) lub łożyska otwarte, aby zmniejszyć straty tarcia powodowane przez uszczelnienia. Jeśli chodzi o wybór metody smarowania, w przypadku warunków pracy w wysokich temperaturach (takich jak elementy przekładni pieców) należy stosować smar odporny na wysokie temperatury, a ilość wypełniającego smaru wewnątrz łożyska powinna być dostosowana do prędkości, aby uniknąć przegrzania spowodowanego nadmierną ilością smaru. W przypadku warunków pracy w niskich temperaturach (takich jak urządzenia chłodnicze) należy wybierać smar o dobrej płynności w niskich temperaturach, aby zapobiec zestalaniu się smaru i wpływowi na obrót łożyska. Ponadto nie można pominąć sprawdzenia warunków pracy przed selekcją. Niektórzy selektorzy wybierają łożyska wyłącznie na podstawie rozmiaru i prędkości podanych w instrukcji sprzętu, bez zrozumienia wahań obciążenia i zmian temperatury otoczenia podczas faktycznej pracy sprzętu na miejscu, co łatwo prowadzi do odchyleń w doborze. Dlatego konieczne jest kompleksowe poznanie parametrów warunków pracy poprzez testy na miejscu, analizę historycznych usterek i inne metody, aby osiągnąć dokładny wybór.